Устройство тормозного устройства бурового станка ЗИФ-1200А

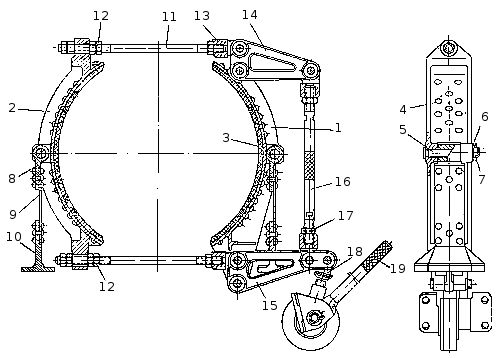

Тормозное устройство (рис. 13) бурового станка ЗИФ-1200А состоит из двух колодочных тормозов — спуска и подъема. Оба тормоза одинаковы по своей конструкции за исключением того, что тормоз спуска имеет стопорное устройство для закрепления барабана лебедки в любом положении при подвешенном на канате грузе, а тормоз подъема — устройство для фиксации рукоятки в выключенном положении.

Рис. 13. Тормоз подъема: 1 —колодка передняя; 2 — колодка задняя; 3 — накладка тормозная фрикционная; 4 — заклепка медная; 5 — валик; 6 — шайба; 7 — шплинт; 8 — ушко; 9 — пружина; 10 — кронштейн пружины; 11 — тяга; 12 — гайка; 13 — ушко; 14 — косынка верхняя; 15 — косынка нижняя; 16 — тяга передняя; 17 — гайка левая; 18 — ушко с резьбовым концом; 19 — рукоятка тормоза.

Каждый тормоз состоит из двух стальных литых колодок: передней 1 и задней 2. К сторонам колодок, прилегающим к тормозному шкиву и тормозной шайбе, приклепаны фрикционные тормозные накладки 3 из асбестовой ткани с переплетением из латунной проволоки. Ткань пропитана бакелитовым лаком. Валиками 5 колодки шарнирно соединены с пружинными стойками.

Пружинная стойка состоит из ушка 8, пружины 9 и кронштейна пружины 10. Пружина стальными заклепками приклепана к ушку и кронштейну. Кронштейн передней пружинной стойки отличается от кронштейна задней стойки наличием вертикальной прорези, идущей от его основания.

Пружинные стойки закрепляются на обработанных платиках станины станка таким образом, чтобы колодки располагались симметрично ребордам тормозного шкива и тормозной шайбы и, чтобы в отторможенном состоянии зазоры между тормозной поверхностью шкива и тормозной шайбы и внутренней поверхностью передней и задней колодок были одинаковы.

Верхний и нижний концы задней колодки оканчиваются ушками, в которые продеты верхняя и нижняя тяги 11 тормоза. Тяги закреплены на колодке гайками 12, на передние концы тяг навернуты ушки 13, законтренные гайками.

Верхний и нижний концы передней колодки оканчиваются проушинами, в которых шарнирно закреплены верхняя 14 и нижняя 15 косынки, с которыми также шарнирно соединены ушки 13, закрепленные на концах тяг 11. На передних концах обоих косынок шарнирно закреплены ушки, в которые ввернута передняя тяга 16, имеющая вверху правую, а внизу левую резьбу. По краям тяга законтрена контргайками. Нижняя гайка 17 на своих ребрах имеет кольцевую канавку, обозначающую левую резьбу гайки.

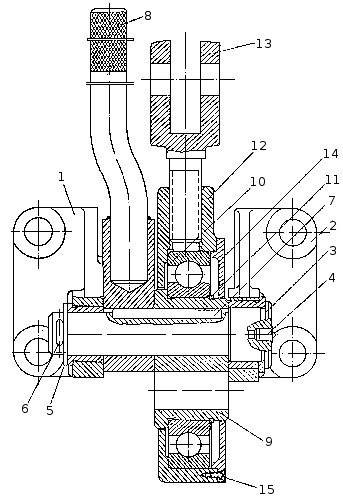

Для обозначения левой резьбы тяги на торце ее имеется диаметральная канавка. Поворачиванием передней тяги осуществляется регулировка зазоров между колодками и поверхностью тормозного шкива или тормозной шайбы. На свободном конце нижней косынки шарнирно закреплено ушко 18 с резьбовым концом. Все шарнирные соединения осуществлены валиками с шайбами и шплинтами.Эксцентриковый механизм, производящий зажим и освобождение тормозных колодок, имеет следующее устройство (рис. 14).

На двух литых стальных подшипниках — левом 1 и правом 2, с запрессованными в них втулками из антифрикционного чугуна, установлен вал 3. Подшипники закреплены болтами на передней наклонной стенке станины станка на специальных платиках. С правой стороны вала имеется буртик, удерживающий вал от перемещения влево. В центре вала высверлен канал, соединенный поперечными отверстиями с наружной поверхностью вала в местах соприкосновения с подшипниками; через эти отверстия к подшипникам подводится смазка.

Для ввода смазки в канал вала со стороны правого торца запрессована масленка с шариком 4. С левого конца вал предохранен от осевого смещения шайбой 5 и шплинтом 6. В средней части вала на шпонке 7 закреплена слева рукоятка тормоза 8.

Рис. 14. Эксцентриковый механизм тормоза: 1 — подшипник левый; 2 — подшипник правый; 3 — вал; 4 — масленка с шариком; 5 — шайба; 6 — шплинт; 7 — шпонка; 8 — рукоятка тормоза; 9 — эксцентрик; 10 — шарикоподшипник № 220; 11 — кольцо пружинное; 12 — корпус подшипника; 13 — ушко; 14 — крышка; 15 — винт.

Справа в средней части вала закреплен эксцентрик 9. На наружной поверхности эксцентрика (эксцентричной по отношению к оси вала) посажен шарикоподшипник 10, закрепленный от перемещения на валу слева буртом эксцентрика, а справа закладным пружинным кольцом 11. На наружном кольце подшипника установлен стальной литой корпус подшипника 12, имеющий на наружной поверхности бобышку с резьбовым отверстием, в которое завинчено своим резьбовым концом ушко 13 (рис. 13 — ушко 18), шарнирно соединенное с нижней косынкой тормоза.

С левой стороны подшипниковая камера закрыта торцевой стенкой корпуса 12, а с правой стороны — литой чугунной крышкой 14, закрепленной на корпусе винтами 15 с потайной головкой. Подшипник смазывается густой смазкой, закладываемой в подшипниковую камеру при монтаже механизма.

При перемещении рукоятки тормоза 19 (рис. 13) «от себя» колодки раздвинутся, и между тормозной поверхностью колодок и поверхностью тормозного шкива и тормозной шайбы образуется зазор. При перемещении рукоятки тормоза «на себя» эксцентрик эксцентрикового механизма через корпус подшипника и ушко 18 потянет свободный конец косынки 15 вниз, а так как этот конец связан с концом косынки 14, шарнирно закрепленной тягой 16, то обе косынки будут перемещаться одновременно, поворачиваясь вокруг осей шарниров верхнего и нижнего концов передней колодки, при этом верхняя и нижняя тяги 11 будут подтягивать заднюю колодку к передней, осуществляя зажим тормозного шкива или тормозной шайбы между колодками.

Хорошая и надежная работа тормозов зависит от правильной их регулировки. Тормоз должен быть отрегулирован таким образом, чтобы в крайнем положении рукоятки «на себя» обеспечивалось надежное торможение, а в крайнем положении рукоятки «от себя» образовался бы достаточный зазор между тормозными поверхностями колодок и тормозного шкива и тормозной шайбы, исключающий возможность прихвата колодок. Величина зазора, а следовательно и угол поворота рукоятки тормоза, регулируются верхней и нижней тягой 11.

Передней тягой 16 регулируется зазор по нижнему и верхнему концам колодок: при заворачивании тяги в ушки верхние концы сближаются, а нижние расходятся и наоборот. Усилие, которое должен прилагать рабочий к рукоятке при торможении, зависит от взаимного расположения корпуса подшипника и эксцентрика. Наименьшее усилие будет затрачиваться в том случае, когда ось ушка 18 будет проходить через «мертвую» точку эксцентрика (когда эксцентрик меняет направление движения ушка 18 при неизменном направлении движения эксцентрика).

Так как практически для надежного торможения такого положения допускать нельзя, конструкцией тормозов предусмотрен недоход до мертвой точки. Положение эксцентрика по отношению к корпусу подшипника, а следовательно и к ушку 18, регулируется глубиной завинчивания резьбового конца ушка в корпус.

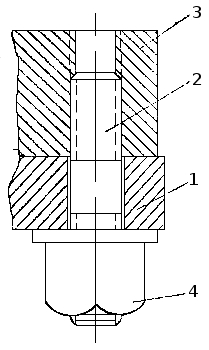

Для закрепления тормоза спуска в зажатом состоянии в щеке подшипника 1 имеется прорезь, в которую входит шпилька 2 (рис. 15). Шпилька завинчена в рукоятку тормоза 3, на свободный конец шпильки навернута гайка 4 с буртиком. При заворачивании гайки до отказа происходит закрепление рукоятки тормоза на подшипнике, а следовательно и колодок тормоза на тормозном шкиве.

Рис. 15. Закрепление рукоятки тормоза спуска: 1 — подшипник левый; 2 — шпилька; 3 — рукоятка тормоза; 4 — гайка с буртиком.

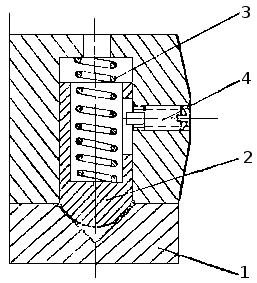

Для закрепления рукоятки тормоза подъема в выключенном положении (отторможенном) в специальное отверстие в рукоятке со стороны подшипника 1 (рис. 16) вставлен фиксатор 2, выжимаемый из отверстия пружиной 3.

В щеке подшипника со стороны рукоятки имеется лунка, в которую заскакивает фиксатор в выключенном положении тормоза подъема. Установочный винт 4 удерживает фиксатор в рукоятке, когда рукоятка не установлена в механизме.

Рис. 16. Закрепление рукоятки тормоза подъема в выключенном положении: 1 — подшипник левый; 2 — фиксатор; 3 — пружина; 4 — винт установочный.